Аддитивные технологии /Additive manufacturing (от англ. – Add – «добавлять») – это технологии послойного синтеза изделия из разнообразного сырья: гипс, пластик, воск, полимеры или даже металлы.

Традиционные способы обработки материалов базируются на удалении материала из заготовки (субтрактивное производство), при этом образуется существенное количество отходов.

Принцип же технологий 3D-печати отличается кардинально: процесс начинается с нуля и постепенно, путем последовательного добавления новых слоев «выращивается» будущее изделие. При этом отходов может или вообще не быть, или они будут присутствовать в относительно небольших количествах.

Для качественной 3D-печати помимо, самого печатающего оборудования, немаловажную роль играет специализированное программное обеспечение.

При помощи такого ПО модель, предназначенная для производства по аддитивной технологии, будет подготовлена к печати с учетом геометрических особенностей детали, технологии печати и технических характеристик конкретного принтера, также при необходимости можно произвести оптимизацию формы или внутренней структуры детали или точную симуляцию процесса печати.

Использование такого рода программного обеспечения существенно упрощает и ускоряет процесс работы, снижает вероятность ошибки, а также экономит время и материальные ресурсы.

По типу выполняемых задач 3D-принтеры можно условно отнести к трем основным классам:

- Персональные

Самые доступные по цене, небольшие устройства начального уровня для печати несложных объектов, не требующих высокой точности и гладкости поверхности - Профессиональные

Приборы, способные печатать монохромные и цветные модели из различных материалов для их применения в целях маркетинговой коммуникации, быстрого прототипирования и подготовки изделий к серийному производству, а также мелкосерийного изготовления некоторых изделий. В зависимости от технологии, по которой осуществляется печать на той или иной модели устройства, для построения модели могут применяться различные материалы - гипс, пластики различной жесткости, воск. - Производственные

Устройства высочайшего класса, способные печатать модели с превосходным качеством поверхности и точностью для их непосредственного использования в производственном процессе. Принтеры данного класса способны производить изделия из пластиков, полимеров и даже металлов.

Компания Delta ARM осуществляет поставку 3D-принтеров для различных задач: от бюджетных персональных принтеров, предназначенных для простых работ, не требующих большой точности и гладкости поверхности, до высокоточных промышленных установок.

Краткий обзор технологий 3D-печати

В настоящее время насчитывается довольно большое количество различных технологий объемной печати, однако, все они могут быть сведены к нескольким основным методам, которые различаются по точности, используемым материалам и стоимости.

Основные технологии 3D-печати, широко распространенные на сегодняшний день:

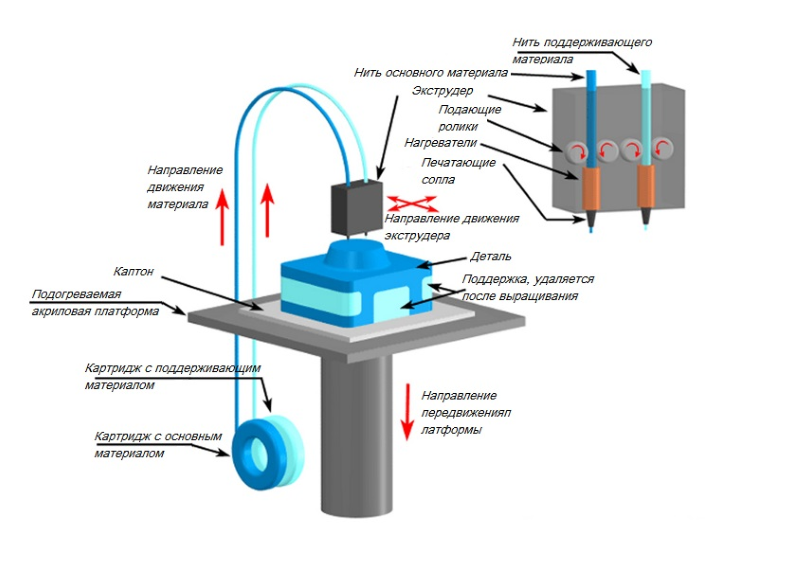

Технология FDM (Fusing Deposition Modeling)

Самая простая и наиболее дешевая. Построение изделия происходит за счет сплавления под воздействием высоких температур пластиковой нити. Для изготовления очередного слоя термопластичный материал нагревается в печатающей головке до полужидкого состояния и выдавливается в виде нити через сопло с отверстием малого диаметра, оседая на поверхности рабочего стола (для первого слоя) или на предыдущем слое, соединяясь с ним. Печатающая головка (экструдер) перемещается в горизонтальной плоскости и постепенно формирует нужный слой — контуры и заполнение между ними, после чего происходит вертикальное перемещение на толщину слоя и процесс повторяется до тех пор, пока модель не будет построена полностью. В качестве расходного материала в данной технологии чаще всего используются различные пластики (в основном ABS и PLA), но есть модели, позволяющие работать и с другими материалами, например, резиноподобными полимерами и сплавами металлов с невысокой температурой плавления.

Преимущества технологии:

- Сравнительная дешевизна принтеров и расходных материалов

- Широкая распространенность и богатый выбор моделей на рынке

Области применения:

- Проверка формы и эргономики

- Быстрое прототипирование

- Создание несложных геометрических объектов

- Обучение

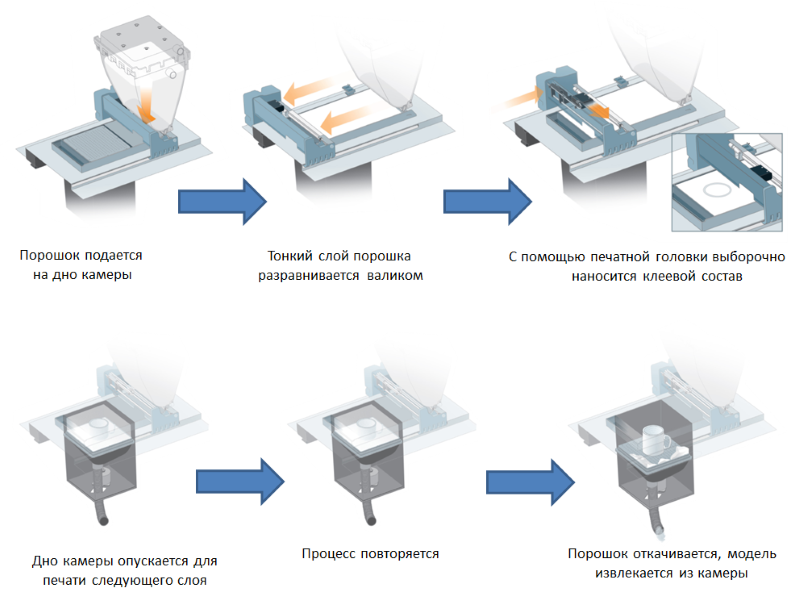

Технология CJP (Color Jet Printing)

Одна из наиболее востребованных и распространенных профессиональных технологий, основанная на склеивании гипсового и пластмассового порошка. Для построения очередного слоя модели по всей площади рабочего стола валиком наносится и разравнивается порошок, в который печатающей головкой, напоминающей струйную, по форме сечения модели наносится жидкий клей (связующее вещество), затем стол с уже созданными слоями опускается и процесс повторяется нужное количество раз. После завершения печати модели лишний порошок, оставшийся несвязанным, удаляется автоматически или вручную, возвращаясь в бункер для последующего повторного использования. Для придания поверхности модели определенных свойств (гладкости, прочности, малой гигроскопичности) ее нужно обработать специальным составом-закрепителем, в качестве которого обычно используется раствор английской соли (гептагидрат сульфата магния), воск, парафин, цианоакрилаты и эпоксидная смола. При помощи данной технологии также возможна полноцветная печать, в этом случае красители вводятся в связующее вещество.

Преимущества технологии:

- позволяет создавать очень сложные модели без поддерживающих структур

- возможность полноцветной печати с высоким разрешением

Области применения:

- Дизайн, архитектура

- Макетирование, презентации

- Проверка на эргономику

- Создание форм

- Сувенирные изделия

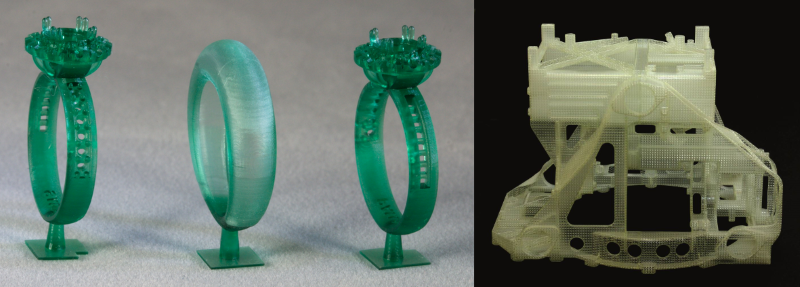

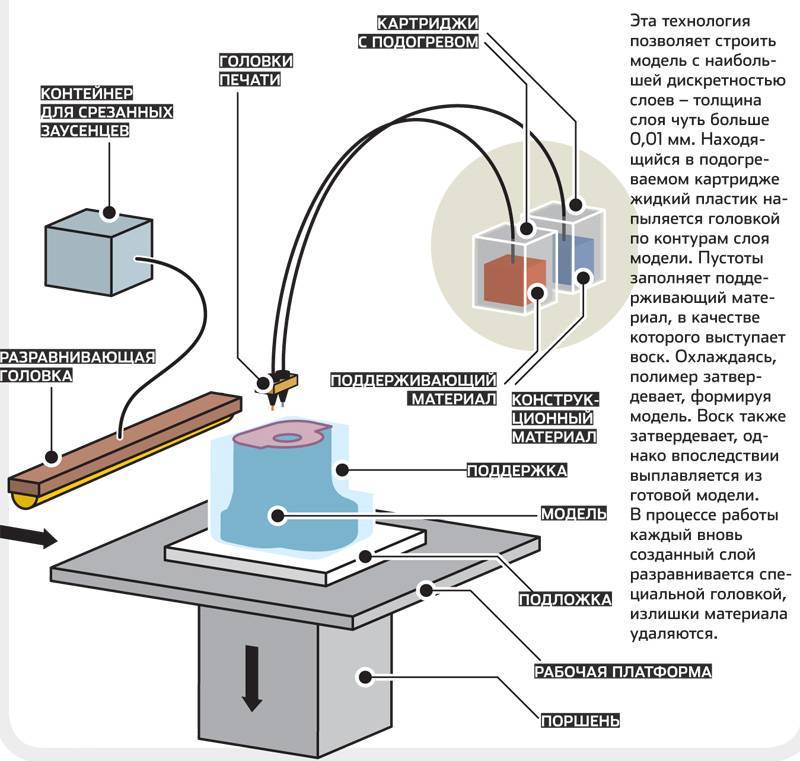

Технология MJP (Multi Jet Printing)

Технология, при которой происходит отверждение фотополимера с помощью ультрафиолета или отверждение нагретого полимера/воска при охлаждении. Процесс печати по данной технологии напоминает обычную струйную печать: материал нагревается для достижения жидкого состояния и подается через сопла малого диаметра, расположенные на печатающей головке. В качестве материала для MJP-принтеров используют пластики, фотополимеры, специальный воск. Выступающие под большим углом элементы моделей или горизонтальные перемычки во избежание провисаний требуют применения поддерживающих структур, которые после завершения печати нужно будет удалить при финишной обработке. Для поддержек часто применяется материал с меньшей температурой плавления, чем для самой модели, который удаляется путем его расплавления в специальной печи. Другой вариант — использование для поддержек материала, который удаляется путем его растворения в специальном составе. Использование фотополимера требует отверждения ультрафиолетом, поэтому каждый напечатанный слой засвечивается УФ-лампой. При печати с использованием данной технологии возможно применение материалов разного цвета, а также возможно сочетать в одной модели материалы с разными свойствами (твердые, эластичные и т.д.).

Преимущества технологии:

- малая толщина слоя и высокое разрешение построения

- возможность многоцветной печати и сочетания материалов с разными свойствами

- сравнительная компактность принтеров

Области применения:

- Функциональные модели, проверка на собираемость

- Модели для испытаний

- Дизайн, концептуальные модели

- Прямое литьё, выжигаемые модели

- Изготовление оснастки

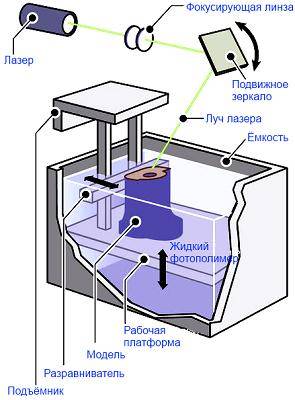

Стереолитография, технологии SLA и DLP.

В основе технологии лежит принцип отверждения фотополимера при помощи света.

SLA (StereoLithography Apparatus)

Исходным сырьем является жидкий фотополимер, в который добавлен специальный реагент-отвердитель. В обычном состоянии материал остается жидким, а под воздействием ультрафиолетового лазера полимеризуется и затвердевает. При построении используется подвижная подложка с отверстиями, которая с помощью микролифта-элеватора погружается в фотополимер на толщину одного слоя, затем лазерный луч засвечивает области, подлежащие отверждению, подложка погружается еще на толщину одного слоя, вновь работает лазер, и так далее.

Вариантом стереолитографической технологии также является сравнительно новый и набирающий популярность метод цифровой светодиодной проекции - DLP (Digital Light Processing), при котором для затвердевания полимерной смолы проецируется изображение целого слоя, после чего наносится новый слой материала и проецируется изображение нового слоя цифровой модели.

Оба метода в рамках данной технологии имеют примерно одинаковые характеристики качества получаемых моделей, однако, преимуществами DLP над SLA могут стать более низкая стоимость используемых проекторов по сравнению с лазерными излучателями, а также более высокая скорость печати ввиду того, что весь слой засвечивается одномоментно.

Преимущества технологии:

- высокое разрешение печати и возможность получения высокого качества поверхности без дополнительной обработки

- возможность построения больших моделей (до 150×75×55 см и весом до 150 кг)

- высокая механическая прочность получаемых моделей

- мало ограничений по сложности модели и наличия у нее мелких элементов

- малое количество отходов

- легкость финишной обработки или полное отсутствие необходимости в ней

Области применения:

- Функциональные модели, проверка на собираемость

- Модели для испытаний

- Дизайн, концептуальные модели

- Изготовление оснастки

- Модели для литья

- Стоматологические модели

- Корпусирование

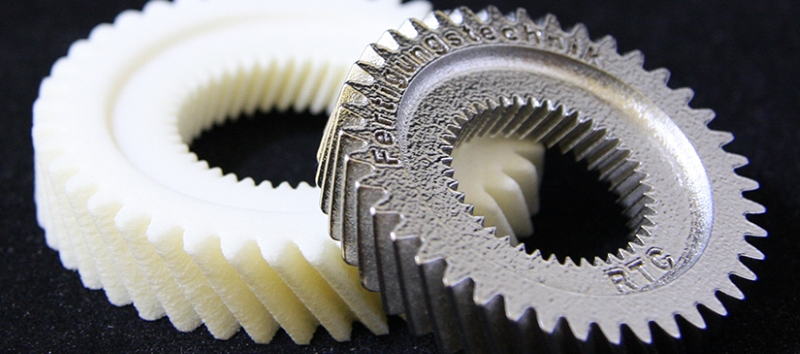

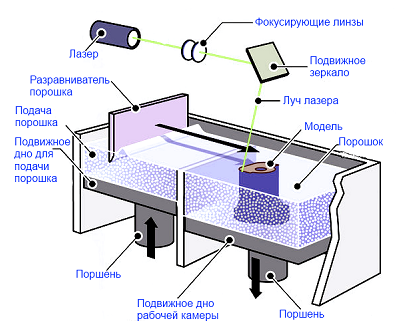

Технология SLS (Selective Laser Sintering), DMS (Direct Metal Sintering)

Селективное лазерное спекание/сплавление порошка.

В данной технологии используется порошок с диаметром частиц 50–100 мкм, который распределяется тонкими равномерными слоями в горизонтальной плоскости, далее мощный лазерный луч спекает участки, подлежащие отверждению на данном слое модели. Исходные материалы могут быть самые разные: металл, пластик, керамика, стекло, литейный воск. Порошок наносится и разравнивается по поверхности рабочего стола специальным валиком, который при обратном проходе удаляет излишки порошка. Затем работает лазер, спекающий частицы друг с другом и с предыдущим слоем, после чего стол опускается на величину, равную высоте одного слоя. Для снижения необходимой для спекания мощности лазера, порошок в рабочей камере предварительно нагревается почти до температуры плавления. Незапеченный порошок, остающийся вокруг отвердевших слоев, служит поддержкой при создании нависающих элементов модели, поэтому при применении данной технологии нет необходимости в формировании специальных поддерживающих структур. Этот порошок по окончании процесса необходимо удалить как из камеры и из полостей уже изготовленной модели, что можно сделать лишь после ее полного остывания. Серийно выпускаемые SLS-машины позволяют работать с достаточно большими объектами и создавать модели размером до 55×55×75 см.

Варианты данной технологии:

- Селективное лазерное плавление (Selective Laser Melting, SLM), используется для работы с чистыми металлами без примесей полимера и позволяет создать готовый образец за один этап.

- Электронно-лучевое плавление (Electron Beam Melting, EBM) с использованием электронного луча вместо лазера. Данный метод требует работы в вакуумной камере, что позволяет использовать даже такие металлы, как титан.

Преимущества технологии:

- широкий спектр материалов, используемых для построения, в т.ч. металлы

- позволяет создавать очень сложные модели

- высокая скорость построения (до 30–40 мм в час по вертикали)

- возможность применения не только для создания прототипов, но и для мелкосерийного производства готовых деталей, в т. ч. ювелирных изделий

- механические характеристики изделий сравнимы с литьем (технология DMS)

- высокое качество получаемых моделей

- точность и повторяемость

Области применения SLS-установок:

- Функциональные прототипы

- Мелкосерийное производство (производство без применения оснастки)

- Радиопрозрачные компоненты (обтекатели, антенны и т.д.)

- Модели для точного литья по выплавляемым моделям.

- Прокладки, шланги, изоляционные шайбы и т.д.

Области применения DMS-установок:

- Аэрокосмическая, оборонная, автомобильная и нефтегазовая отрасли

- Медицинская отрасль (стоматология и имплантология)

- Исследовательские работы, в качестве производства опытных образцов подвергаемых эксплуатационным нагрузкам